Spät erkannte Fehler kosten 40 Prozent Prüfstandszeit

mehrUm die Versuchsdauer und die dadurch anfallenden Kosten gering zu halten, ist es notwendig, die Aussagekraft von Versuchsergebnissen durch eine möglichst hohe Messdatenqualität zu maximieren. Fehlerhafte Messungen werden häufig erst in der Nachbearbeitung entdeckt und führen zu schwer interpretierbaren Ergebnissen, und damit häufig auch zur Notwendigkeit teurer Versuchswiederholungen. Schätzungen zufolge beläuft sich die verlorene Prüfstandszeit durch zu spät erkannte Fehler auf bis zu 40%.

Es kann auch davon ausgegangen werden, dass viele Fehler überhaupt nicht erkannt werden, was im schlimmsten Fall dazu führen kann, dass durch die falsche Bewertung einer Technologie folgenschwere Fehlentscheidungen im Entwicklungsprozess getroffen werden.

Aus ökonomischen Gründen ist daher die Vermeidung solcher Ereignisse durch eine frühzeitige und zuverlässige Erkennung von fehlerhaften Sensoren und Messabweichungen entscheidend. Generell gilt: Je früher ein Fehler erkannt wird, desto eher können Fehlerbehebungsmaßnahmen eingeleitet werden um den Versuch produktiv fortzusetzen. Die Komplexität moderner Verbrennungsmotoren mit einer hohen Anzahl an Stell- und Regelgrößen bedingt zumeist eine ebenso umfangreiche Sensorik im Versuch, wodurch eine manuell durchgeführte Überwachung der Messdatenqualität zunehmend erschwert wird. Diese Faktoren führen gemeinsam dazu, dass der Bedarf nach einer automatisierten Fehlerdiagnose immer höher wird.

An neue Versuchsträger und Versuchsaufgaben anpassbare Diagnosesoftware

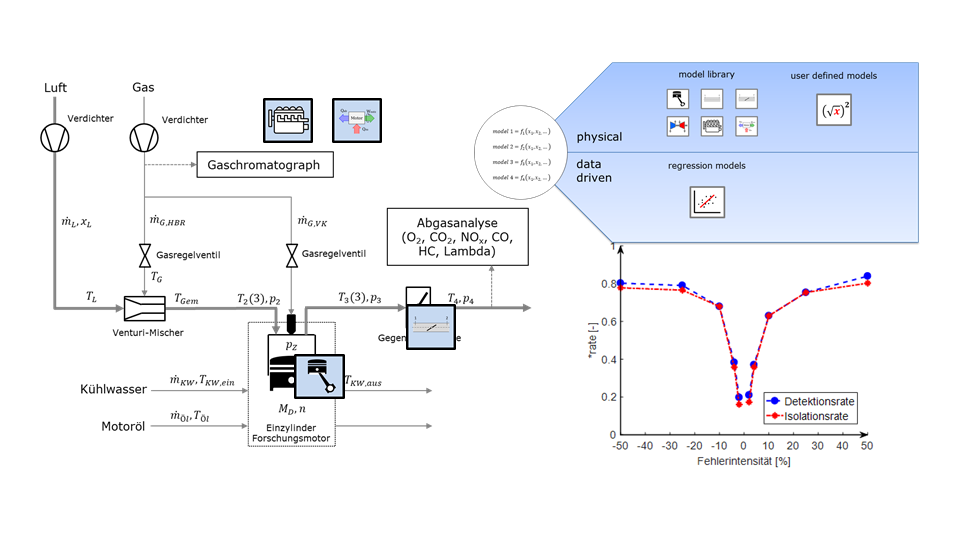

mehrEine der wesentlichen Herausforderungen bei der Fehlerdiagnose an Motorprüfständen ist dadurch gegeben, dass derartige Prüfstände oft durch einen häufigen Versuchsträgerwechsel gekennzeichnet sind, das heißt es handelt sich in der Regel um Systeme, die vorab nicht immer eindeutig technisch beschreibbar sind. Unter diesen Rahmenbedingungen muss die Anforderung an die Adaptierbarkeit und flexible Einsatzfähigkeit besonders hervorgehoben werden.

Die Diagnosesoftware muss schnell an neue Versuchsträger und Versuchsaufgaben angepasst werden können. Aus Gründen der Benutzerfreundlichkeit muss dabei der Konfigurationsaufwand, also die Anzahl an Parametern, die eingestellt werden müssen, jedoch so gering wie möglich sein.

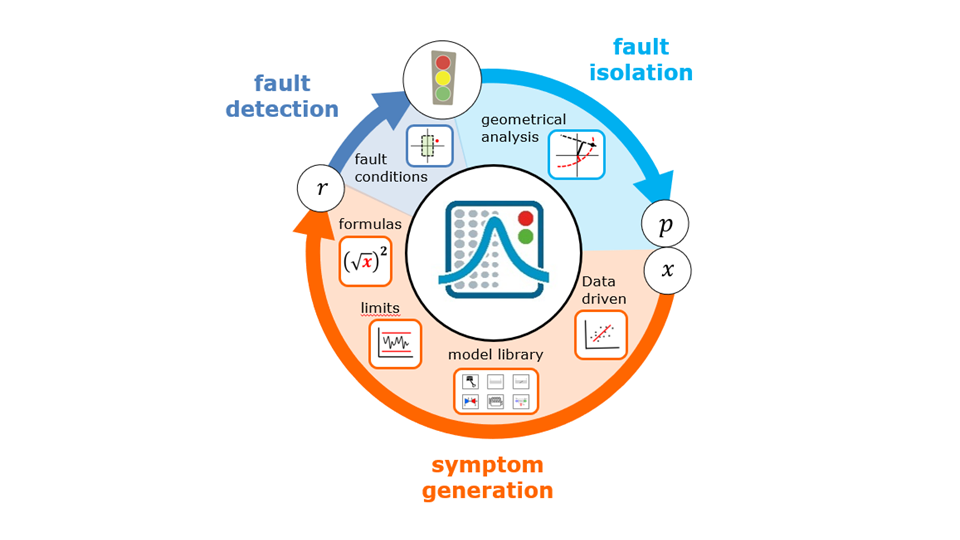

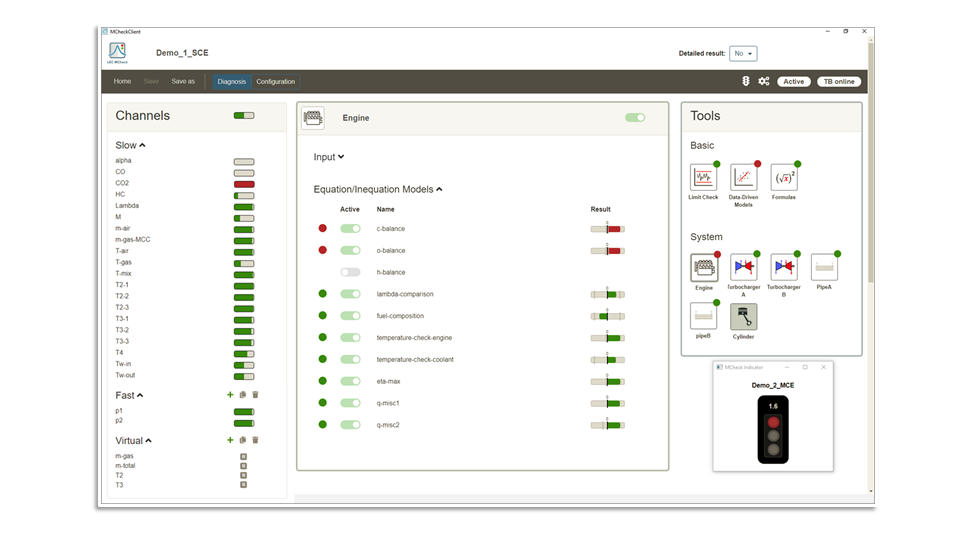

Die Software LEC MCheck ermöglicht eine umfangreiche und sichere Überwachung der Messung online und direkt am Prüfstand. Die Messdatenqualität wird in Form einer Ampel dargestellt, womit die Überwachung eines komplexen Systems auf einen einzigen primär zu beobachtenden Parameter reduziert werden kann. Für tiefergehende Analysen stehen natürlich detaillierte und umfangreiche Detailergebnisse zur Verfügung, wie weiter unten noch gezeigt werden wird. Bei unzureichender Messdatenqualität ist die Software in der Lage fehlerhafte Sensoren zu identifizieren, sodass zeitgerecht die richtigen Maßnahmen, wie etwa der Austausch oder die Neukalibrierung von Sensoren bzw. Messgeräten, eingeleitet werden können.

Modulare Software-Architektur für jede Art von Prüfständen

mehrLEC MCheck unterstützt und entlastet somit nicht nur das Prüfstandspersonal, sondern besitzt auch das Potenzial einen erheblichen Beitrag zur Steigerung der Gesamteffizienz eines Motorenprüfstandes zu leisten. Zusätzlich wird eine kontinuierliche Selbstvalidierung der Überwachungsqualität durchgeführt. Dem Anwender steht daher zu jedem Zeitpunkt ausführliche Information darüber zur Verfügung, wie gut einzelne Sensoren bzw. Messgeräte überwacht werden können.

Diese Funktion verhindert eine fehlerhafte Parametrierung des Diagnosesystems und stellt zudem sicher, dass keine falsche Erwartungshaltung entsteht. Das modulare Konzept, sowie die Kombination von datenbasierten und physikalischen Methoden ermöglichen eine schnelle und effiziente Anpassung an spezielle Prüfaufgaben oder neue Versuchsträger. LEC MCheck wurde zwar speziell für Motorprüfstände entwickelt, die modulare und erweiterbare Software-Architektur ermöglicht jedoch auch den Einsatz an anderen Prüfstandssystemen.